あなたの画面にも、あのガラスの伝説が

2007年1月、初代iPhoneの発売を目前に控えたある日、スティーブ・ジョブズは突然決断を下した。プラスチック製の画面をやめ、ガラスに切り替える——。

当時の携帯電話はほとんどがプラスチック。そんな中での仕様変更は、技術的にもサプライチェーン的にも無謀ともいえる挑戦だった。

だがその短期間で、BIELクリスタルはAppleの厳しい品質基準を満たすガラスパネルを納品し、その名を世界の最先端に刻んだ。

それから18年——BIELは世界のコンシューマーエレクトロニクス業界で知られざる巨人として君臨している。

スマートフォン、ウェアラブル、AR/VR、車載ディスプレイ。ガラスカバーやサファイア製の時計カバー、指紋センサー部品、セラミック製アクセサリーまで。

世界中のトップブランドが、BIELの技術に信頼を寄せている。

いまこの文章を読んでいるあなたの画面——もしかすると、それもBIELのガラスかもしれない。

すべてのガラススクリーンの裏側にある工場

BIELクリスタルのような製造の巨人にとって、設備を止めずに動かし続けることは、生産性の問題を超え、製品の品質や納期そのものを左右する命綱だ。

たとえば、スマートフォンのガラスカバー。切断、研磨、強化、コーティング、洗浄、検査、組立——十数の工程、数十台の機械が連携して初めて完成する。

その中で、ひとつでも止まれば全体に影響が及び、納期に遅れが出る。わずかなミスが、世界中のクライアントに迷惑をかける可能性もある。

だからこそ、設備点検は「やって当然」ではなく、「絶対に欠かせない」業務だ。

機械を定期的に点検し、異常を早期に見つけ、履歴を残し、すぐに対応する。この一連の流れがなければ、工場の信頼は成り立たない。

しかし以前は、この点検業務も紙で管理されていた。現場で手書きされたチェックシートは、人手でバックオフィスに回され、やがてキャビネットに眠る。

紙に書かれた情報は、その時点で「死んだデータ」になる。検索できない、追跡できない、分析にも使えない。

一度トラブルが起きれば、過去の記録はすぐに確認できず、せっかく積み上げた現場の知見も、別の拠点で活かされることはない。

そしてこれは、BIELだけの問題ではない。製造業全体が抱える共通の課題だ。

高頻度で、繰り返しが多く、複数の人が関わる業務なのに、それを支える適切なデジタルツールがない。

そこでBIELは考えた——大がかりな開発に頼らず、点検業務をスマートにデジタル化する方法はないかと。

点検から始まる変革

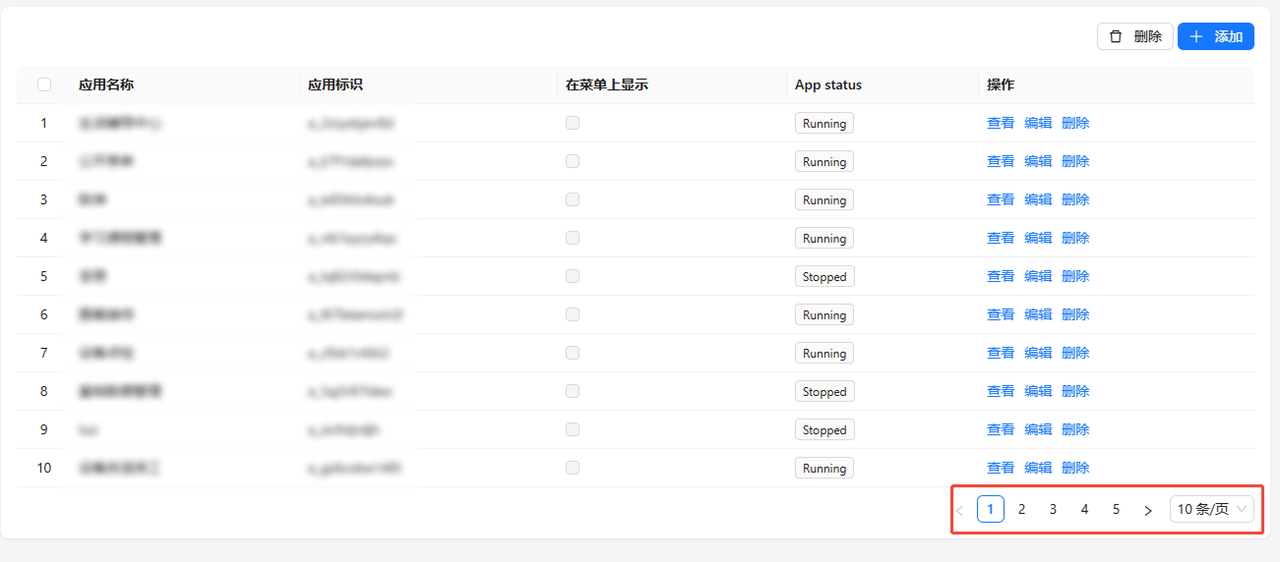

複数のノーコード/ローコードツールを比較検討した結果、BIELが選んだのはNocoBaseだった。

導入の手軽さ、柔軟な権限管理、堅牢なセキュリティ、そして豊富なプラグインやワークフロー機能。現場のニーズにぴたりと合うNocoBaseは、すぐにその価値を証明した。

NocoBaseの最大の特長は、現場の担当者がコードを書かずに、自分たちの業務フローをそのままシステムに落とし込めること。これはシンプルながらも、本質的な変化をもたらす。

実際に新システムが稼働してから、BIELの点検業務は目に見える形で変わり始めた。

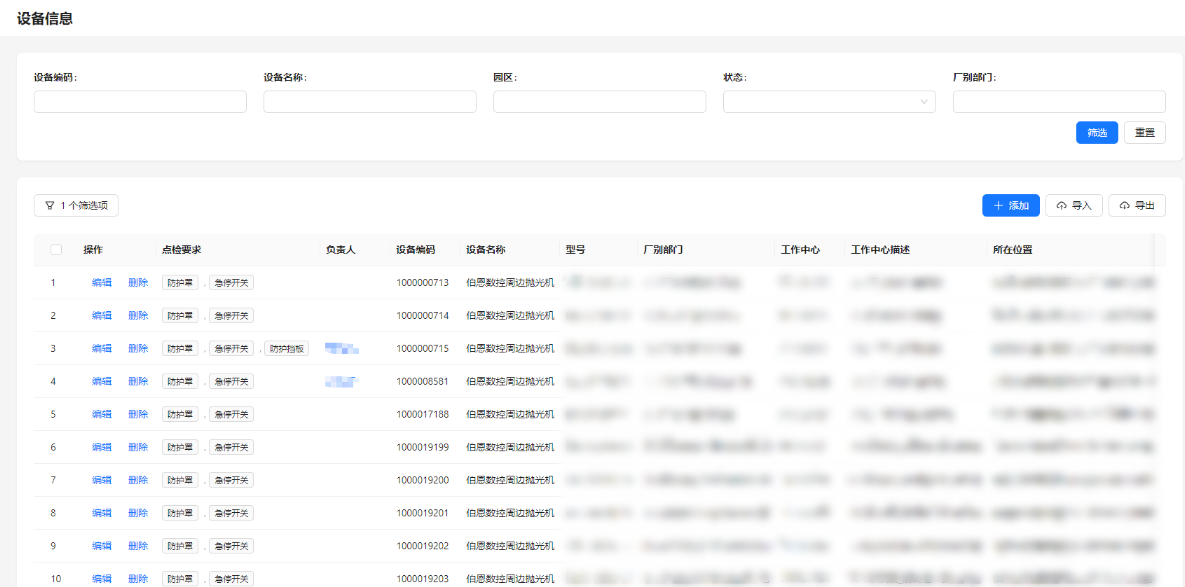

1. 記録が消えない

すべての点検データが自動でシステムに集約され、必要な履歴をすぐに検索できる。どの機械で何が起き、どう対応したか——すべてが数秒で確認可能に。

2. 経験が資産になる

解決済みのトラブルはすべて記録。似た問題が起きたときには、過去の事例を参考にすぐ対応でき、無駄な試行錯誤を減らせる。

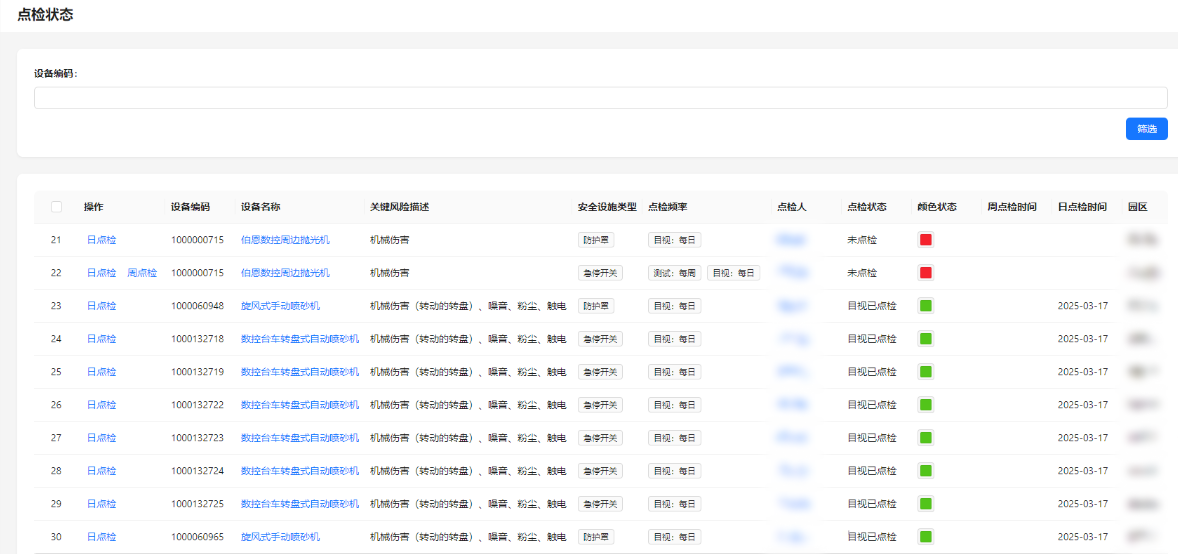

3. 現場が“見える化”される

設備の状態や点検状況、異常の兆候まで——すべてをリアルタイムで把握できる今、管理者は席を立つことなく、より速く、より賢く現場を動かせるようになった。

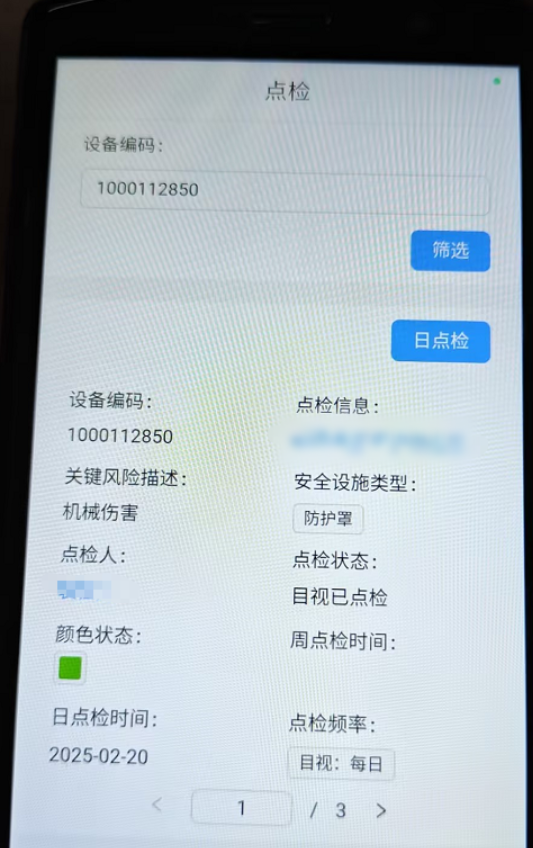

4. 現場での作業がもっとスマートに

点検員はタブレットやスマホでその場から入力。紙も手書きも不要になり、報告の正確性とスピードが大幅に向上した。

5. 見逃さない、取りこぼさない

点検中に異常が見つかると、システムが即座に担当者へ通知。そのまま指示を出し、対応までの時間を短縮。現場で起きたことが、その場ですぐ動き出す仕組みが整った。

1つのワークフローが、工場全体を動かした

設備点検システムは、あくまで火種だった——ゴールではない。

製造現場のデジタル化は、たいてい1つの小さな業務改善から始まる。だが、本当の勝負はそこから。成功をどう広げていくか——他の工場へ、他の業務へ、より多くの現場へ。

そのたびに必要になるのが、POC(概念実証)のサイクルだ。素早く試作をつくり、現場で試し、導入に値するかを見極める。

かつて、この流れは時間もコストもかかるものだった。要件が変わるたびにゼロから開発し、何度もテストと修正を繰り返す。変革の足かせになっていたのは、その重たさだった。

しかし、NocoBaseを使うようになってから、状況は一変した。

NocoBaseなら、1つのプラットフォーム上で複数の業務アプリをスピーディーに構築できる。

新たなニーズが出たときも、数時間でプロトタイプを立ち上げ、現場ですぐに動かしてみることができる。

一度うまくいった仕組みは、別の工場にも簡単に展開可能。軽く手直しするだけで再利用できるので、全体のデジタル化コストも劇的に抑えられる。

この点検システムの成功をきっかけに、他の部署も続々と動き出した。

いまや、保守、スケジュール管理、さらにその先へ——現場のあらゆる業務が、次々とデジタルの世界にシフトしている。

デジタル化が製造業の未来を変えていく

従業員9万人、年間18億5千万枚の生産規模を誇るBIEL Crystalは、先進ガラス部品の世界的リーダーのひとつだ。

一枚のガラスの裏には、精密な機械、無駄のないプロセス、そして巨大なオペレーションが緻密に連携する仕組みがある。

そして今、BIELはさらに進化を遂げようとしている。デジタルの力で、工場そのものの在り方を変えようとしているのだ。

製造業の革新とは、単に製品を良くすることではない。

変化が常態となった時代において、迅速に対応し、柔軟に拡張し、常に精度を保ち続ける力——それこそが、未来のものづくりに求められる真の力である。

もっと多くのカスタマーストーリー: